Le caratteristiche fondamentali di REP

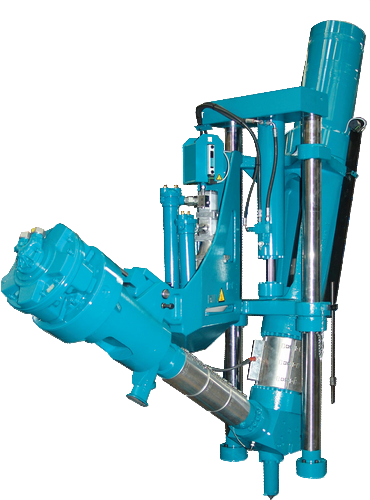

Primo piano sulle unità di iniezione REP

Il punto forte dell’iniezione REP: non aver alcun punto debole.

Il punto forte dell’iniezione REP: non aver alcun punto debole.

La progettazione dell’unità di iniezione REP consente l’inserimento e l’iniezione degli elastomeri in un intervallo di viscosità e durezza senza eguali sul mercato.

Il consiglio dell’esperto

La struttura a Y è un principio collaudato La separazione delle funzioni di plastificazione e iniezione, associata al sistema di regolazione, conferisce all’insieme dell’unità di iniezione una precisione e una regolarità nel processo di iniezione degli elastomeri senza eguali.

La tecnologia di iniezione REP con la separazione delle funzioni di plastificazione e iniezione consente di ottenere, a parità di volume iniettato, un diametro del pistone di iniezione inferiore del 25% rispetto alla tecnologia FIFO. L’unità di iniezione REP risulta quindi due volte più precisa di un’unità di iniezione FIFO. La precisione del dosaggio può essere ancora migliorata dalla programmazione del rallentamento della velocità della trafilatura prima della consegna di fine dosaggio.Laurent TERRIER, Direttore Sviluppo Prodotti e Servizi

Dall’immissione all’iniezione, risposte a ciascun punto chiave

Scoprite il BA-BA dell’iniezione grazie al tutorial di REP

Evitando le rotture delle bande si evitano le interruzioni della produzione.

Alimentazione: Camera di ammissione con guaina elicoidale.

Alimentazione: Camera di ammissione con guaina elicoidale.

Avvio e arresto progressivo della trafila per evitare i rischi di rottura del nastro.

Controllando la temperatura in tutti i punti si garantisce la qualità dei pezzi.

Controllando la temperatura in tutti i punti si garantisce la qualità dei pezzi.

La sonda mescola alla temperatura ideale permette di guadagnare tempo sulla durata del ciclo.

Portando la mescola alla temperatura ideale si guadagna tempo sulla durata del ciclo.

regolatore installato sull’unità di iniezione, con due circuiti corti e indipendenti permette, con tempi di risposta rapidi, di ripartire la temperatura e garantire una regolazione precisa.

regolatore installato sull’unità di iniezione, con due circuiti corti e indipendenti permette, con tempi di risposta rapidi, di ripartire la temperatura e garantire una regolazione precisa.

Controllando perfettamente il dosaggio si evitano le perdite di mescola e la sbavatura dei pezzi

Una valvola di non ritorno con corsa minima costante e tenuta perfetta garantisce la precisione del dosaggio.

Una valvola di non ritorno con corsa minima costante e tenuta perfetta garantisce la precisione del dosaggio.

Riducendo i vincoli del flusso di mescola si evita l’alterazione e il ristagno delle mescole.

La forma della valvola garantisce una scansione corretta e un rinnovo perfetto della mescola a ciascun ciclo. Il canale di iniezione diretto riduce le perdite di carico.

La forma della valvola garantisce una scansione corretta e un rinnovo perfetto della mescola a ciascun ciclo. Il canale di iniezione diretto riduce le perdite di carico.

Potendo smontare facilmente la trafila si risparmia sui tempi di pulizia.

In caso di utilizzo di una mescola con forte disparità di viscosità, il dispositivo di disaccoppiamento della trafila consente una pulizia rapida della vite e dell’area della valvola di non ritorno.

In caso di utilizzo di una mescola con forte disparità di viscosità, il dispositivo di disaccoppiamento della trafila consente una pulizia rapida della vite e dell’area della valvola di non ritorno.

Controllando le dilatazioni si allunga la vita operativa.

La traversa di fonderia con un montaggio «libero» lato trafila assorbe le dilatazioni termiche mentre degli anelli di regolazione consentono il centraggio preciso dell’unità di iniezione.

La traversa di fonderia con un montaggio «libero» lato trafila assorbe le dilatazioni termiche mentre degli anelli di regolazione consentono il centraggio preciso dell’unità di iniezione.

Adattarsi al caso particolare significa offrire accesso a tutte le produzioni.

Per i casi speciali, è possibile la realizzazione di unità che permettono l’iniezione di siliconi pastosi, liquidi e di elastomeri termoplastici grazie a un pistone in silicone da 30 litri.

Per i casi speciali, è possibile la realizzazione di unità che permettono l’iniezione di siliconi pastosi, liquidi e di elastomeri termoplastici grazie a un pistone in silicone da 30 litri.